మెషిన్ గ్రే కాస్ట్ ఐరన్లో ఇబ్బందుల విశ్లేషణ

మెషిన్ గ్రే కాస్ట్ ఐరన్లో ఇబ్బందుల విశ్లేషణ

|

ఒక కంపెనీలో గ్రే ఐరన్ కాస్టింగ్ యొక్క మ్యాచింగ్ సమస్యలను పరిష్కరించడానికి, ఫౌండరీ పిగ్ మరియు కాస్టింగ్ల భాగాలు మరియు లక్షణాలను ఆప్టికల్ మైక్రోస్కోప్, స్కానింగ్ ఎలక్ట్రాన్ మైక్రోస్కోప్, బ్రినెల్ కాఠిన్యం, మైక్రో వికర్స్ కాఠిన్యం మరియు స్పెక్ట్రమ్ విశ్లేషణ ద్వారా విశ్లేషించారు. ఫలితాలు 26# పిగ్ ఐరన్ యొక్క S మరియు P యొక్క కంటెంట్ అధిక వైపు కంటే ఎక్కువగా ఉందని, 22# పిగ్ ఐరన్ యొక్క Si యొక్క కంటెంట్ తక్కువగా ఉందని చూపిస్తుంది, కాబట్టి రసాయన కూర్పులు ప్రమాణాలను సంతృప్తి పరచలేదు. కాస్టింగ్లకు సమానమైన కార్బన్ 4.36%, ఇది అధిక కార్బన్ సమానమైన కాస్టింగ్లకు చెందినది. Si మరియు C నిష్పత్తి 0.46, ఇది తక్కువ వైపున ఉంది. కాస్టింగ్లో Si మరియు Mn యొక్క కంటెంట్ తక్కువగా ఉంటుంది, Cr కంటెంట్ ఎక్కువగా ఉంటుంది, ఇది చిల్లింగ్ దృగ్విషయాన్ని ఉత్పత్తి చేయడానికి సరిపోతుంది, ఎక్కువ కాస్టింగ్లలో V మూలకం ఉంది. కాస్టింగ్ యొక్క సూక్ష్మ నిర్మాణం ఫెర్రైట్, పెర్లైట్, గ్రాఫైట్ మరియు కార్బైడ్. కార్బైడ్లోని కొంత భాగం Cr, V మరియు ఇతర సూక్ష్మ-మిశ్రమ మూలకాలను కలిగి ఉంటుంది మరియు మైక్రో కాఠిన్యం 1 100 HV కంటే ఎక్కువగా ఉంటుంది, ఇది మ్యాచింగ్ కష్టానికి ప్రధాన కారణం. అందువల్ల, మ్యాచింగ్ c సామర్థ్యాన్ని మెరుగుపరచడానికి, మొదట, V మరియు Cr యొక్క కంటెంట్ ప్రమాణాన్ని మించకూడదు. రెండవది, Si యొక్క కంటెంట్ని పెంచాలి మరియు ముందుగా టీకాలలో జోడించడాన్ని ఎంచుకోవాలి. డిమాండింగ్ కాస్టింగ్ల కోసం, కార్బైడ్ను గ్రాఫిటైజింగ్ ఎనియలింగ్ ద్వారా కుళ్ళిపోవచ్చు. |

సన్నని గోడల బూడిద ఇనుప కాస్టింగ్ల యొక్క తెల్లటి మూలలు కాస్టింగ్లలో సాధారణ లోపాలు [1-4]. సాధారణంగా, చిన్న కాస్టింగ్లు సన్నని గోడలను కలిగి ఉంటాయి మరియు ఆకుపచ్చ ఇసుకలో వేయబడతాయి. కరిగిన ఇనుము యొక్క రసాయన కూర్పు అర్హత కలిగి ఉన్నప్పటికీ, కాస్టింగ్ గోడ మందం మరియు కాస్టింగ్ యొక్క ఉష్ణ వాహకత ప్రభావం కారణంగా, అదే కాస్టింగ్ యొక్క మందపాటి మరియు సన్నని భాగాలు. లోపల మరియు వెలుపల రెండూ వేర్వేరు సంస్థను పొందవచ్చు. ముఖ్యంగా కాస్టింగ్ల మూలలు తెల్లటి నోరుకు గురవుతాయి, ఇది మ్యాచింగ్లో ఇబ్బందులను కలిగిస్తుంది, ఫలితంగా "హార్డ్ మెటీరియల్" అని పిలవబడుతుంది. బూడిద తారాగణం ఇనుము "మెటీరియల్ హార్డ్" యొక్క చాలా భాగాలు కఠినమైన భాగం యొక్క భాగంలో సంభవిస్తాయి. అటువంటివి: అంచులు మరియు మూలలు, పొడవైన కమ్మీలు, కుంభాకార ఉపరితలాలు, ఉపరితలాలు మొదలైనవి ఒక నిర్దిష్ట సంస్థ యొక్క కాస్టింగ్ల వాస్తవ ఉత్పత్తిలో కష్టమైన మ్యాచింగ్ సమస్యలను లక్ష్యంగా చేసుకుని, ఈ కాగితం క్రమబద్ధమైన అధ్యయనాన్ని నిర్వహిస్తుంది, "హార్డ్ మెటీరియల్స్" యొక్క కారణాలను విశ్లేషిస్తుంది మరియు సంబంధిత పరిష్కారాలను ప్రతిపాదిస్తుంది.

1 ప్రయోగాత్మక పదార్థాలు మరియు పద్ధతులు

కాస్టింగ్ పిగ్ ఐరన్ 22#, 26# మరియు మెషిన్ కాస్టింగ్ నంబర్ 0# సైట్లో నమూనా చేయబడ్డాయి. వైర్ కటింగ్ ద్వారా నమూనా వరుసగా ప్రదర్శించబడింది మరియు ఆప్టికల్ కణజాలం మరియు స్కానింగ్ కణజాలం యొక్క పరిశీలన జరిగింది. తారాగణం ఇనుము మరియు కాస్టింగ్లపై రసాయనం

కాస్టింగ్ల ప్రాసెసింగ్ పనితీరుపై ట్రేస్ ఎలిమెంట్స్ ప్రభావాన్ని మినహాయించడానికి కంపోజిషన్ టెస్ట్. ZEISS ఆప్టికల్ మరియు స్కానింగ్ మైక్రోస్కోప్లలో మెటాలోగ్రాఫిక్ పరిశీలన కోసం కాస్టింగ్లు నమూనా చేయబడ్డాయి, HBS-3000 డిజిటల్ బ్రినెల్ కాఠిన్యం టెస్టర్ మరియు HTM-1000TM మైక్రో కాఠిన్యం టెస్టర్ కాఠిన్య పరీక్ష కోసం ఉపయోగించబడ్డాయి. పిగ్ ఐరన్ మరియు కాస్టింగ్స్ యొక్క రసాయన కూర్పు టేబుల్ 1లో చూపబడింది.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤0.01 | 5 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤0.01 | ||

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤0.01 | 5 | 5 | ≤0.010 | ≤0.010 | 0.01 | 0.002 | 2 | ≤0.01 | ||

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤0.01 | 5 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤0.01 |

2.1 రసాయన కూర్పు విశ్లేషణ

బూడిద తారాగణం ఇనుము కార్బన్ కార్బైడ్ల రూపంలో ఉన్నప్పుడు, అది తెల్లబడటం యొక్క ధోరణిని పెంచుతుంది, ఇది మ్యాచింగ్ కష్టతరం చేస్తుంది మరియు "హార్డ్ మెటీరియల్" అని పిలవబడే సమస్యకు కారణమవుతుంది. అందువల్ల, బూడిద తారాగణం ఇనుము తెల్లబడటం యొక్క ధోరణిని తగ్గించాలి, తద్వారా కార్బన్ గ్రాఫైట్ రూపంలో ఉంటుంది. వివిధ మూలకాలు గ్రాఫిటైజేషన్ ప్రక్రియపై విభిన్న ప్రభావాలను కలిగి ఉంటాయి మరియు కొన్ని రాళ్లను వేగవంతం చేస్తాయిఇంకింగ్, కొన్ని గ్రాఫిటైజేషన్ను నెమ్మదిస్తాయి. సాధారణంగా చెప్పాలంటే, ఇనుము మరియు కార్బన్ పరమాణువుల మధ్య బంధన శక్తిని బలహీనపరిచే మరియు ఇనుప పరమాణువుల స్వీయ-వ్యాప్తి సామర్థ్యాన్ని పెంచే చాలా అంశాలు తారాగణం ఇనుము యొక్క గ్రాఫిటైజేషన్ను ప్రోత్సహిస్తాయి; లేకుంటే, అది కాస్ట్ ఇనుము యొక్క గ్రాఫిటైజేషన్కు ఆటంకం కలిగిస్తుంది, అనగా తెల్ల నోటి ధోరణిని పెంచుతుంది. . కాస్ట్ ఇనుము పరీక్ష కోసం

పిగ్ ఇనుము యొక్క నాణ్యత మరియు కాస్టింగ్ యొక్క తెల్లబడటంపై ట్రేస్ ఎలిమెంట్స్ యొక్క ప్రభావాన్ని తొలగించడం. ముడి పదార్థాలు మరియు కాస్టింగ్ల యొక్క ఐదు మూలకాలు మరియు సాధారణ తెల్లబడటం మూలకాలు పరీక్షించబడ్డాయి. ప్రతి నమూనా 13 మూలకాల కోసం పరీక్షించబడింది. మొత్తం 39 బ్యాచ్ల పిగ్ ఐరన్ మరియు కాస్టింగ్లను పరీక్షించారు. రసాయన కూర్పు టేబుల్ 1 లో చూపబడింది.

చైనా యొక్క కాస్ట్ ఐరన్ పిగ్ ఐరన్ స్టాండర్డ్ (GB/T 718-2005) [5], ప్రమాణంలో, 22# పిగ్ ఐరన్ యొక్క Si కంటెంట్ 2.00% ~ 2.40%, మరియు 26# పిగ్ ఐరన్ యొక్క Si కంటెంట్ 2.40% ~ 2.80% టేబుల్ 2 ప్రకారం, ఒక కంపెనీ యొక్క పిగ్ ఐరన్ 22# మరియు 26# పరీక్షలో 22# పిగ్ ఐరన్ యొక్క Si కంటెంట్ 1.86 అని తేలింది, ఇది ప్రమాణం యొక్క తక్కువ పరిమితిని అందుకోలేదు.

ఇది ప్రమాణానికి అనుగుణంగా ఉంటుంది మరియు Mn కంటెంట్ కూడా తక్కువగా ఉంటుంది. 26# పిగ్ ఐరన్ P మరియు S కంటెంట్ చాలా ఎక్కువగా ఉంది, P కంటెంట్ స్థాయి 5కి చేరుకుంది, S కంటెంట్ ప్రమాణాన్ని మించిపోయింది మరియు నిర్దిష్ట మొత్తంలో Crని కలిగి ఉంది. కాస్టింగ్ 0# యొక్క పరీక్ష కూర్పు తెల్లబడటం మూలకాల యొక్క Cr కంటెంట్ మాత్రమే తెల్లబడటం ధోరణికి చేరుకుందని చూపిస్తుంది మరియు ఇతర ట్రేస్ ఎలిమెంట్స్ యొక్క కంటెంట్ తెల్లబడటానికి కారణమయ్యే కనీస కంటెంట్ను చేరుకోలేదు, కాబట్టి ప్రభావం చాలా తక్కువగా ఉంటుంది. "కాస్టింగ్ హ్యాండ్బుక్" [6]లోని ఐదు మూలకాల ఎంపికతో పోలిస్తే, ఈ అధ్యయనంలో కాస్టింగ్లలో కార్బన్ కంటెంట్ సాపేక్షంగా ఎక్కువగా ఉందని, Si కంటెంట్ సాపేక్షంగా తక్కువగా ఉందని మరియు Mn కంటెంట్ సాపేక్షంగా తక్కువగా ఉందని చూడవచ్చు. .

2.2 కాఠిన్యం పరీక్ష

HBS-3000 డిజిటల్ డిస్ప్లే బ్రినెల్ కాఠిన్యం టెస్టర్లో, పరీక్ష 1875 N, ఇండెంటర్ వ్యాసం 2.5 మిమీ, మరియు 5 పరీక్షల కాఠిన్యం టేబుల్ 2లో చూపబడింది. డిజిటల్ మైక్రోహార్డ్నెస్ టెస్టర్లో, ఆప్టికల్ ఫోటోలోని తెల్లని ప్రాంతం మైక్రోహార్డ్నెస్తో గుర్తించబడింది. ఫలితాలు టేబుల్ 3లో చూపబడ్డాయి. అందువల్ల, మాతృక యొక్క సగటు మాక్రోస్కోపిక్ కాఠిన్యం చాలా తక్కువగా ఉన్నప్పటికీ, కేవలం బ్రినెల్ కాఠిన్యం సుమారు 145 HB, దాని స్థానిక ప్రాంతం యొక్క కాఠిన్యం చాలా ఎక్కువగా ఉంటుంది, ఇది దాదాపు 1 000 HV వికర్స్ కాఠిన్యానికి చేరుకుంటుంది. . చిన్న గొయ్యి, కాఠిన్యం ఎక్కువ. సాహిత్యం ప్రకారం, ఫాస్పరస్ యూటెక్టిక్ యొక్క కాఠిన్యం 500~700 HV, లెడ్బురైట్ ≤ 800 HV మరియు కార్బైడ్> 900 HV.

అందువల్ల, కాఠిన్యం విశ్లేషణ ఫలితాలు తెల్లటి ప్రాంతం గట్టి మరియు పెళుసుగా ఉండే సిమెంటైట్ కార్బైడ్ అని చూపిస్తుంది, ఇది ప్రాథమికంగా ఫాస్పరస్ యూటెక్టిక్ను మినహాయిస్తుంది, ఇది కఠినమైన పదార్థానికి ప్రధాన కారణం. ఈ కార్బైడ్ యొక్క కూర్పును ఖచ్చితంగా గుర్తించడానికి, శక్తి స్పెక్ట్రమ్ విశ్లేషణ అవసరం.

2.3 శక్తి స్పెక్ట్రమ్ విశ్లేషణ

ఆప్టికల్ వైట్ ప్రాంతం యొక్క పాక్షిక విస్తరణ అంజీర్ 2 మరియు అంజీర్ 3లో చూపబడింది. ఇది మ్యాట్రిక్స్లోని రీసెస్డ్ రంధ్రాల పంపిణీ మరియు యుటెక్టిక్ యొక్క లక్షణం ద్వారా వర్గీకరించబడుతుంది. అందువల్ల, ఈ ప్రాంతం యొక్క శక్తి విశ్లేషణ ప్రాంతం యొక్క అంతర్గత భాగంలో ఉన్న మూలకాలు Fe, P మరియు C మూలకం అని చూపిస్తుంది, కాబట్టి ఇది Fe3 (C, P), P మూలకం నిల్వ చేయబడుతుంది

వేరు చేయుట. అంతర్గత భాగంలో P మూలకం ఎక్కువగా ఉంటుంది, ఇది యుటెక్టిక్ ఉత్పత్తి కాదు, కానీ చివరి ఘనీభవనం మరియు సంకోచం ద్వారా ఏర్పడిన రంధ్రం. ఫిగర్ 4 ఎనర్జీ స్పెక్ట్రమ్ విశ్లేషణ ఫలితాలు Fe, P మరియు C మూలకాలతో పాటు, తెల్లటి ప్రాంతం Cr మరియు Vలను కలిగి ఉండి, అల్లాయ్ కార్బైడ్లను ఏర్పరుస్తుంది, ఇవి గట్టివి మరియు కఠినంగా ఉంటాయి.

కటింగ్ తీసుకోండి.

2.4 సంస్థాగత విశ్లేషణ

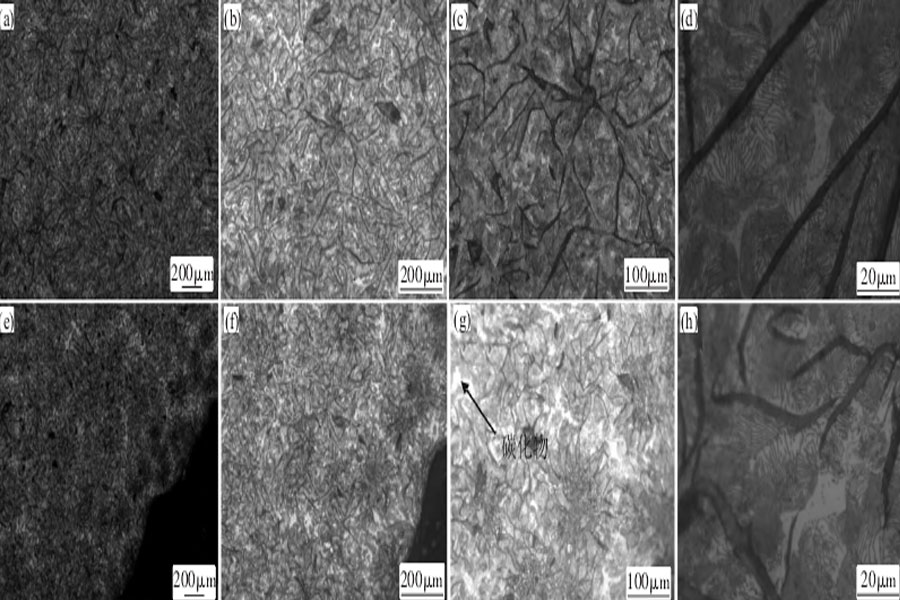

మూర్తి 4లో చూపిన విధంగా, 5% నైట్రిక్ యాసిడ్ ఆల్కహాల్తో చెక్కడం ద్వారా చేసిన కాస్టింగ్ యొక్క మెటాలోగ్రాఫిక్ నిర్మాణాన్ని ఆప్టికల్ ఫోటో చూపిస్తుంది. వాటిలో, a, b, c మరియు d లు కాస్టింగ్ యొక్క ప్రధాన నిర్మాణం, మరియు e, f, g, మరియు h అనేది కాస్టింగ్ యొక్క అంచు నిర్మాణం. a, b, c, d మరియు e, f, g, h 50, 100, 200 మరియు 1,000 సార్లు కణజాల ఫోటోలకు అనుగుణంగా ఉంటాయి. స్కాన్ చేయబడిన కణజాల ఫోటో మూర్తి 6లో చూపబడింది మరియు బాణం సంబంధిత ఆప్టికల్ టిష్యూ ఫోటోలో తెల్లటి ప్రాంతాన్ని సూచిస్తుంది, ఇది కార్బైడ్. వైట్ బ్లాక్ ప్రాంతాలు కార్బైడ్లు, రేకులు గ్రాఫైట్ మరియు బూడిద రంగు ప్రాంతాలు పెర్లైట్. మెటాలోగ్రాఫిక్ నిర్మాణం ఫెర్రైట్ + పెర్లైట్ + గ్రాఫైట్ + కార్బైడ్, పిట్డ్ స్ట్రక్చర్ అని చూడవచ్చు. అంచుల తెల్లదనం స్పష్టంగా గుండె కంటే తీవ్రంగా ఉంటుంది. GB/T7216-2009తో పోల్చి చూస్తే, [7], గుండె కణజాలం ప్రారంభ దశ అని చూడవచ్చు.

ముడి నక్షత్రం ఆకారంలో ఉన్న గ్రాఫైట్ F రకం పొడవు 150 μm మరియు వెడల్పు 5 μm. ఇది సాపేక్షంగా పెద్ద సబ్ కూలింగ్ పరిస్థితులలో అధిక-కార్బన్ కరిగిన ఇనుము ద్వారా ఏర్పడుతుంది. అంచు పొర నిర్మాణం చక్కటి కర్లీ గ్రాఫైట్ రకం B గ్రాఫైట్ యొక్క క్రిసాన్తిమం-వంటి పంపిణీలో సేకరించబడింది. పొడవు 100 μm మరియు వెడల్పు 3 μm. కార్బైడ్ల సంఖ్యను నిర్ణయించండి

గుండె కణజాలంలో కార్బైడ్ పరిమాణం దాదాపు 5%, స్థాయి 3కి చేరుకుంటుంది. అంచు కణజాలంలో కార్బైడ్ల పరిమాణం దాదాపు 10%, స్థాయి 4కి చేరుకుంటుంది. కార్బన్ గ్రాఫైట్ రూపంలో ఉన్నప్పుడు, గ్రాఫైట్ని దీని కోసం ఉపయోగించవచ్చు. మ్యాచింగ్ సమయంలో సరళత, మరియు కట్టింగ్ సులభం. కార్బన్ కార్బైడ్ (Fe3C) రూపంలో ఉన్నప్పుడు, Fe3C సిమెంటైట్ గట్టిగా మరియు పెళుసుగా ఉన్నందున, మ్యాచింగ్ కష్టంగా ఉంటుంది, ప్రత్యేకించి ఇందులో ఇతర మిశ్రమ మూలకాలు (Cr వంటివి), అల్లాయ్ సిమెంటైట్ ((Fe, M) 3C) ఈ సమ్మేళనం కత్తిరించడం కష్టం మరియు మరింత కష్టం, మరియు "హార్డ్ మెటీరియల్" అని పిలవబడే సమస్య మ్యాచింగ్ సమయంలో సంభవిస్తుంది [8]. అందువల్ల, బూడిద ఇనుము భాగాల కాస్టింగ్ ప్రక్రియలో, కార్బైడ్ల రూపాన్ని నివారించడానికి కార్బన్ మొత్తాన్ని తగ్గించడం అవసరం మరియు అవసరమైతే కార్బన్ గ్రాఫిటైజేషన్ను ప్రోత్సహించడానికి కొన్ని చర్యలు తీసుకోవాలి.

3 విశ్లేషణ మరియు చర్చ

కాస్టింగ్ యొక్క మ్యాచింగ్ పనితీరును ప్రభావితం చేసే ప్రధాన కారకాలు తారాగణం ఇనుము యొక్క రసాయన కూర్పు మరియు ఘనీభవన శీతలీకరణ రేటు. తారాగణం ఇనుము యొక్క రసాయన కూర్పులో కార్బన్ కంటెంట్ మరియు సిలికాన్ కంటెంట్ రెండు ముఖ్యమైన నియంత్రణ కారకాలు. కాస్టింగ్ యొక్క శీతలీకరణ రేటు ప్రధానంగా కాస్టింగ్ యొక్క గోడ మందం మీద ఆధారపడి ఉంటుంది. తారాగణం ఇనుములో కార్బన్ మరియు సిలికాన్ యొక్క కంటెంట్ స్థిరంగా ఉన్నప్పుడు, కాస్టింగ్ గోడ సన్నగా ఉంటుంది, కాస్ట్ ఇనుము తెల్లబడటానికి ఎక్కువ ధోరణిని కలిగి ఉంటుంది. కాస్టింగ్ యొక్క గోడ మందం స్థిరంగా ఉన్నప్పుడు, తారాగణం ఇనుములో కార్బన్ మరియు సిలికాన్ యొక్క మొత్తం కంటెంట్ ఎక్కువ, తారాగణం ఇనుము యొక్క గ్రాఫిటైజేషన్ యొక్క మరింత క్షుణ్ణంగా ఉంటుంది.

ఈ అధ్యయనంలో కాస్టింగ్కు సమానమైన కార్బన్ 4.36%, ఇది అధిక-కార్బన్ సమానమైన కాస్టింగ్; Si/C నిష్పత్తి 0.46, ఇది తక్కువ. కార్బన్ సమానతను పెంచడం వల్ల గ్రాఫైట్ రేకులు మందంగా, సంఖ్య పెరుగుతుంది మరియు బలం మరియు కాఠిన్యం తగ్గుతుంది. Si/Cని పెంచడం వల్ల నోటి తెల్లటి ధోరణిని తగ్గించవచ్చు.

బూడిద కాస్ట్ ఇనుము ఉత్పత్తిలో, వేడెక్కడం యొక్క ప్రభావం మరియు గర్భధారణ ప్రభావాన్ని కూడా పరిగణనలోకి తీసుకోవడం అవసరం. ఒక నిర్దిష్ట పరిధిలో కరిగిన ఇనుము యొక్క ఉష్ణోగ్రతను పెంచడం వలన గ్రాఫైట్ శుద్ధీకరణ, మాతృక నిర్మాణం చక్కగా, తన్యత బలం పెరిగింది మరియు కాఠిన్యం తగ్గుతుంది. ఛార్జ్ యొక్క కూర్పు, స్మెల్టింగ్ పరికరాలు మరియు రసాయన కూర్పు యొక్క శక్తి కారకాలను సమగ్రంగా పరిగణించడం అవసరం. కరిగిన ఇనుము కాస్టింగ్ కుహరంలోకి ప్రవేశించే ముందు కరిగిన ఇనుము యొక్క మెటలర్జికల్ స్థితిని మార్చడానికి కరిగిన ఇనుముకు ఇనాక్యులెంట్ను జోడించడం మరియు సహజంగా లేని కేంద్రకాన్ని పెంచడం గ్రాఫైట్ శుద్ధీకరణ. తద్వారా తారాగణం ఇనుము యొక్క మైక్రోస్ట్రక్చర్ మరియు పనితీరును మెరుగుపరుస్తుంది. సాధారణ ఇనాక్యులెంట్లలో ఫెర్రోసిలికాన్, కాల్షియం సిలికాన్ మరియు గ్రాఫైట్ ఉన్నాయి. మా ఉత్పత్తులు మరియు ఉత్పత్తి ఖర్చులను కలిపి, ఫెర్రోసిలికాన్ (75% సిలికాన్, అదనంగా మొత్తం కరిగిన ఇనుము బరువులో 0.4%) ఉపయోగించమని సిఫార్సు చేయబడింది. రెండవది, బేరియం ఫెర్రోసిలికాన్ మరియు స్ట్రోంటియం ఫెర్రోసిలికాన్. ఫెర్రోసిలికాన్ శీఘ్ర-నటన ప్రభావాన్ని ఇనాక్యులేట్ చేస్తుంది, 1.5 నిమిషాల్లో గరిష్ట స్థాయికి చేరుకుంటుంది మరియు 8-10 నిమిషాల తర్వాత గర్భిణీయేతర స్థితికి క్షీణిస్తుంది, ఇది సూపర్ కూలింగ్ మరియు తెల్లటి నోటి ధోరణిని తగ్గిస్తుంది, యూటెక్టిక్ క్లస్టర్ల సంఖ్యను పెంచుతుంది, A-రకాన్ని ఏర్పరుస్తుంది. గ్రాఫైట్, విభాగం యొక్క ఏకరూపతను మెరుగుపరుస్తుంది మరియు ప్రతిఘటనను పెంచుతుంది. తన్యత బలం 10-20MPa. ప్రతికూలతలు: క్షీణతకు పేలవమైన ప్రతిఘటన. ఆలస్యంగా టీకాలు వేసే ప్రక్రియ ఉపయోగించబడకపోతే, పెద్ద గోడ మందం వ్యత్యాసాలు మరియు సుదీర్ఘ పోయడం సమయానికి ఇది సరైనది కాదు.

బేరియం ఫెర్రోసిలికాన్ యుటెక్టిక్ క్లస్టర్ల సంఖ్యను పెంచడానికి మరియు ఫెర్రోసిలికాన్ కంటే విభాగ ఏకరూపతను మెరుగుపరచడానికి బలమైన సామర్థ్యాన్ని కలిగి ఉంది. క్షీణతను నిరోధించే సామర్థ్యం బలంగా ఉంది మరియు టీకాల ప్రభావం 20 నిమిషాలు నిర్వహించబడుతుంది. వివిధ రకాలైన బూడిద తారాగణం ఇనుప భాగాలకు అనుకూలం, ముఖ్యంగా పెద్ద-స్థాయి మందపాటి గోడల భాగాలు మరియు ఉత్పత్తి పరిస్థితులకు ఎక్కువ కాలం పోయడం కోసం తగినది.

స్ట్రోంటియమ్ ఫెర్రోసిలికాన్ ఫెర్రోసిలికాన్ కంటే 30% నుండి 50% అధిక తెల్లదనాన్ని తగ్గించే సామర్థ్యాన్ని కలిగి ఉంది మరియు ఫెర్రోసిలికాన్ కంటే మెరుగైన విభాగ ఏకరూపత మరియు క్షయం నిరోధక సామర్థ్యాన్ని కలిగి ఉంటుంది. అదే సమయంలో, ఇది యూటెక్టిక్ క్లస్టర్ల సంఖ్యను పెంచదు, సులభంగా కరిగిపోతుంది మరియు తక్కువ స్లాగ్ కలిగి ఉంటుంది. సన్నని గోడల భాగాలు, ప్రత్యేకించి సంకోచం మరియు అధిక యూటెక్టిక్ క్లస్టర్లతో లీకేజీ అవసరమయ్యే భాగాలు అక్కరలేదు.

ఈ అధ్యయనంలో కాస్టింగ్ల యొక్క Mn కంటెంట్ తక్కువగా ఉంది. మాంగనీస్ అనేది గ్రాఫిటైజేషన్కు ఆటంకం కలిగించే మూలకం, అయితే మాంగనీస్ సల్ఫర్ యొక్క బలమైన తెల్లబడటం ప్రభావాన్ని భర్తీ చేయగలదు. అందువల్ల, సల్ఫర్ ప్రభావాన్ని భర్తీ చేసే పరిమితిలో, మాంగనీస్ వాస్తవానికి గ్రాఫిటైజేషన్ను ప్రోత్సహించడంలో పాత్ర పోషిస్తుంది. మాంగనీస్ కంటెంట్ పెరుగుదల పెర్లైట్ను పెంచడం మరియు మెరుగుపరచడం మాత్రమే కాదని ప్రాక్టీస్ నిరూపించింది, అయితే సల్ఫర్ నియంత్రణను సముచితంగా సడలించడం హానికరం కాదు. అందువల్ల, Mn కంటెంట్ను తగిన విధంగా పెంచాలని సిఫార్సు చేయబడింది.

4 తీర్మానం

ఈ అధ్యయనంలో కాస్టింగ్ల మ్యాచింగ్ కష్టానికి ప్రధాన కారణం సిమెంటైట్ కార్బైడ్లు కనిపించడం, ముఖ్యంగా Cr, V మరియు ఇతర మూలకాలతో కూడిన మిశ్రమాల సిమెంటైట్ కార్బైడ్లు మ్యాచింగ్ ఇబ్బందులకు ప్రధాన కారణం. ఈ సమస్యను మెరుగుపరచడానికి, సంస్థలో కార్బైడ్లను తగ్గించడం లేదా తొలగించడం మొదటి ఆలోచన. కాస్టింగ్ల కూర్పును మార్చడం మరియు ఉత్పత్తి ప్రక్రియను సర్దుబాటు చేయడం ప్రభావవంతమైన మార్గాలు. ఈ అధ్యయనంలో కాస్టింగ్ల యొక్క నిర్దిష్ట ఉత్పత్తి పరిస్థితితో కలిపి, క్రింది ఉత్పత్తి సూచనలు అందించబడ్డాయి:

- (1) సిలికాన్ కంటెంట్ను పెంచడానికి, పోయడానికి ముందు ఒక ఇనాక్యులెంట్ని జోడించడం మొదటి ఎంపిక. ఫెర్రోసిలికాన్ (75% సిలికాన్) కోసం, బేరియం ఫెర్రోసిలికాన్ మరియు స్ట్రోంటియం ఫెర్రోసిలికాన్ కూడా పోయడం సమయం మరియు ఆన్-సైట్ ప్రభావాల ప్రకారం ఉపయోగించవచ్చు. ఇది సమ్మేళనం inoculants (Si-Ba మరియు RE-Si) ఉపయోగించడానికి సిఫార్సు చేయబడింది.

- (2) సల్ఫర్ యొక్క బలమైన తెల్లని నోటి ప్రభావాన్ని భర్తీ చేయడానికి కాస్టింగ్లో మాంగనీస్ కంటెంట్ను పెంచండి.

- (3) పిగ్ ఇనుము నాణ్యతను మెరుగుపరచండి. 26#పిగ్ ఐరన్ P మరియు S కంటెంట్ చాలా ఎక్కువగా ఉంది.

- (4) కాస్టింగ్లలో Cr కంటెంట్ను తగ్గించండి. కాస్టింగ్లలో Cr (>0.1) యొక్క అధిక కంటెంట్ ఇప్పటికే తెల్లబడటం యొక్క ప్రభావాన్ని ఉత్పత్తి చేస్తుంది. Cr కాఠిన్యాన్ని గణనీయంగా పెంచుతుంది మరియు మ్యాచింగ్ పనితీరును దెబ్బతీస్తుంది.

ఈ కథనానికి లింక్ : మెషిన్ గ్రే కాస్ట్ ఐరన్లో ఇబ్బందుల విశ్లేషణ

పునrముద్రణ ప్రకటన: ప్రత్యేక సూచనలు లేకపోతే, ఈ సైట్లోని అన్ని కథనాలు అసలైనవి. దయచేసి మళ్లీ ముద్రించడానికి మూలాన్ని సూచించండి: https: //www.cncmachiningptj.com/,thanks!

PTJ CNC దుకాణం అద్భుతమైన యాంత్రిక లక్షణాలు, లోహం మరియు ప్లాస్టిక్ నుండి ఖచ్చితత్వం మరియు పునరావృతమయ్యే భాగాలను ఉత్పత్తి చేస్తుంది. 5 అక్షం సిఎన్సి మిల్లింగ్ అందుబాటులో ఉంది.అధిక-ఉష్ణోగ్రత మిశ్రమం మ్యాచింగ్ పరిధి inclouding inconel మ్యాచింగ్,మోనెల్ మ్యాచింగ్,గీక్ అస్కాలజీ మ్యాచింగ్,కార్ప్ 49 మ్యాచింగ్,హాస్టెల్లాయ్ మ్యాచింగ్,నైట్రోనిక్ -60 మ్యాచింగ్,హిము 80 మ్యాచింగ్,టూల్ స్టీల్ మ్యాచింగ్, మొదలైనవి.,. ఏరోస్పేస్ అనువర్తనాలకు అనువైనది.CNC మ్యాచింగ్ అద్భుతమైన యాంత్రిక లక్షణాలు, లోహం మరియు ప్లాస్టిక్ నుండి ఖచ్చితత్వం మరియు పునరావృతమయ్యే భాగాలను ఉత్పత్తి చేస్తుంది. 3-యాక్సిస్ & 5-యాక్సిస్ సిఎన్సి మిల్లింగ్ అందుబాటులో ఉంది. మీ లక్ష్యాన్ని చేరుకోవడంలో మీకు సహాయపడటానికి అత్యంత ఖర్చుతో కూడిన సేవలను అందించడానికి మేము మీతో వ్యూహరచన చేస్తాము, మమ్మల్ని సంప్రదించడానికి స్వాగతం ( sales@pintejin.com ) నేరుగా మీ క్రొత్త ప్రాజెక్ట్ కోసం.

PTJ CNC దుకాణం అద్భుతమైన యాంత్రిక లక్షణాలు, లోహం మరియు ప్లాస్టిక్ నుండి ఖచ్చితత్వం మరియు పునరావృతమయ్యే భాగాలను ఉత్పత్తి చేస్తుంది. 5 అక్షం సిఎన్సి మిల్లింగ్ అందుబాటులో ఉంది.అధిక-ఉష్ణోగ్రత మిశ్రమం మ్యాచింగ్ పరిధి inclouding inconel మ్యాచింగ్,మోనెల్ మ్యాచింగ్,గీక్ అస్కాలజీ మ్యాచింగ్,కార్ప్ 49 మ్యాచింగ్,హాస్టెల్లాయ్ మ్యాచింగ్,నైట్రోనిక్ -60 మ్యాచింగ్,హిము 80 మ్యాచింగ్,టూల్ స్టీల్ మ్యాచింగ్, మొదలైనవి.,. ఏరోస్పేస్ అనువర్తనాలకు అనువైనది.CNC మ్యాచింగ్ అద్భుతమైన యాంత్రిక లక్షణాలు, లోహం మరియు ప్లాస్టిక్ నుండి ఖచ్చితత్వం మరియు పునరావృతమయ్యే భాగాలను ఉత్పత్తి చేస్తుంది. 3-యాక్సిస్ & 5-యాక్సిస్ సిఎన్సి మిల్లింగ్ అందుబాటులో ఉంది. మీ లక్ష్యాన్ని చేరుకోవడంలో మీకు సహాయపడటానికి అత్యంత ఖర్చుతో కూడిన సేవలను అందించడానికి మేము మీతో వ్యూహరచన చేస్తాము, మమ్మల్ని సంప్రదించడానికి స్వాగతం ( sales@pintejin.com ) నేరుగా మీ క్రొత్త ప్రాజెక్ట్ కోసం.

- 5 యాక్సిస్ మ్యాచింగ్

- సిఎన్సి మిల్లింగ్

- సిఎన్సి టర్నింగ్

- యంత్ర పరిశ్రమలు

- యంత్ర ప్రక్రియ

- ఉపరితల చికిత్స

- మెటల్ మ్యాచింగ్

- ప్లాస్టిక్ మ్యాచింగ్

- పౌడర్ మెటలర్జీ అచ్చు

- తారాగణం డై

- విడిభాగాల గ్యాలరీ

- ఆటో మెటల్ భాగాలు

- యంత్ర భాగాలు

- LED హీట్సింక్

- భవనం భాగాలు

- మొబైల్ భాగాలు

- వైద్య భాగాలు

- ఎలక్ట్రానిక్ పార్టులు

- టైలర్డ్ మ్యాచింగ్

- సైకిల్ భాగాలు

- అల్యూమినియం మ్యాచింగ్

- టైటానియం యంత్రము

- స్టెయిన్లెస్ స్టీల్ మ్యాచింగ్

- రాగి యంత్రము

- ఇత్తడి మ్యాచింగ్

- సూపర్ అల్లాయ్ మెషిన్

- పీక్ మ్యాచింగ్

- UHMW యంత్రము

- యూనిలేట్ మెషినింగ్

- PA6 మెషినింగ్

- పిపిఎస్ మెషినింగ్

- టెఫ్లాన్ మెషినింగ్

- ఇన్కోనెల్ మ్యాచింగ్

- టూల్ స్టీల్ మెషినింగ్

- మరింత మెటీరియల్